W celu zapewnienia wydajnej produkcji biogazu oraz bezusterkowej pracy aparatury wytwarzającej energię, niezwykle istotne jest stałe monitorowanie całej instalacji oraz optymalizowanie procesu fermentacji.

Istnieje kilka wartości, które należy drobiazgowo monitorować, w celu zapewnienia prawidłowego działania biogazowni i wydajnej produkcji biogazu. Co ważne, działania te należy podejmować nawet w sytuacji, kiedy proces fermentacji jest stabilny, gdyż wszelkie ewentualne odchylenia od przyjętych wartości standardowych pozwolą na wcześniejsze zapobiegnięcie kosztownym problemom.

Do monitoringu procesu produkcji stosuje się automatyczne układy sterowania. Sprawują one kontrolę nad ogrzewaniem fermentatora, zasilaniem wsadem oraz jego transportem przez instalację, odsiarczaniem czy oddzielaniem frakcji płynnych od stałych. Takie układy sterowania są zazwyczaj indywidualnie dostosowywane do danego rodzaju biogazowni.

Z uwagi na koszt czujników i ich ciągłe narażenie na nieprzyjazne środowisko jakim jest biogaz, należy regularnie przeprowadzać kalibrację i konserwację urządzeń pomiarowych pracujących na instalacji.

Ilość substratów dodawanych do fermentatora

Mierzenie ilości produktów płynnych, które znajdą się w fermentorze to jedna z wartości, którą warto monitorować w procesie produkcji biogazu. W tym celu stosuje się pomiar oparty na przepływie danej substancji, wykorzystują przepływomierze.

Co istotne jednak, to fakt, że urządzenia te muszą być odporne na zanieczyszczenia oraz zabrudzenie, stąd unikać należy przepływomierzy zawierających części mechaniczne – również dlatego, że mogą one hamować strumień substancji.

Dlatego stosować się powinno indukcyjne (zasada ich działania opiera się na indukcji elektromagnetycznej) lub pojemnościowe przyrządy pomiarowe. Czasem w biogazowniach montowane są również przepływomierze ultradźwiękowe lub termiczne, jednak ich czułość jest porównywalna do wcześniej wymienionych urządzeń.

To samo dotyczy substratów stałych – w tym przypadku należy monitorować ich wagę.

Warto wspomnieć o tym, że urządzenia monitorujące ilość substratów (zarówno stałych jak i płynnych) można poddawać okresowym konserwacjom z zewnątrz, bez potrzeby długotrwałego wyłączania biogazowni czy przerw w dostawie wsadu.

Wraz z ilością substratów dodawanych do fermentatora, należy również mierzyć stan jego zapełnienia – stosując w tym celu różne metody: od systemów mierzących ciśnienie hydrostatyczne na dnie zbiornika, mierników ultradźwiękowych czy radarowych. Istotne jest także kontrolowanie – przy pomocy sensorów ciśnieniowych – stanu zapełnienia zbiornika, w którym magazynowany jest wyprodukowany biogaz. Pozwala to wyłączać bloki energetyczne, kiedy produkcja gazu jest zbyt niska lub włączać je ponownie, kiedy zmagazynowane „biopaliwo” osiągnie określony poziom.

Temperatura procesu produkcji

Aby utrzymać stałą wydajność biogazowni, należy mierzyć temperaturę całego procesu produkcji biogazu, gdyż to właśnie ten czynnik bezpośrednio ma wpływ na ilość wytworzonego paliwa – różne grupy bakterii „pracują” bowiem lepiej w określonych warunkach.

Różnego rodzaju termometry wskazują temperatury, które następnie należy stale rejestrować i analizować pod kątem odchyleń od normy – pozwala to na wykrycie ewentualnych zakłóceń i tym samym zapobiegnięcie zmniejszeniu wydajności produkcji.

Mierzenie wartości pH fermentatora

Kolejnym istotnym czynnikiem, który powinien podlegać stałej obserwacji, jest wartość pH wsadu znajdującego się w biogazowni. Pomiar polega na pobieraniu próbki ze zbiornika i ustaleniu jej wartości pH – kwasowości oraz zasadowości roztworu.

Zbyt niska wartość pH – oznaczająca wyższą kwasowość – może bowiem prowadzić do zahamowania, a w skrajnych przypadkach nawet do zatrzymania produkcji biogazu.

Biogazownia powinna być wyposażona w odpowiednie mierniki oraz otwory, które pozwolą na pobieranie próbek – co istotne, pomiarów należy dokonywać jak najszybciej od momentu pobrania.

Ilość gazu oraz jego skład

Z oczywistych względów należy również monitorować to, ile ostatecznie gazu wyprodukuje biogazownia. Dzięki temu zauważyć można wszelkie nieregularności, które wskazywać mogą na zahamowania w produkcji wynikające z innych czynników, takich jak nieprawidłowy wsad czy wahania temperatury w fermentatorze.

Mając taką wiedzę, możemy w porę zareagować i zniwelować wszelkie problemy.

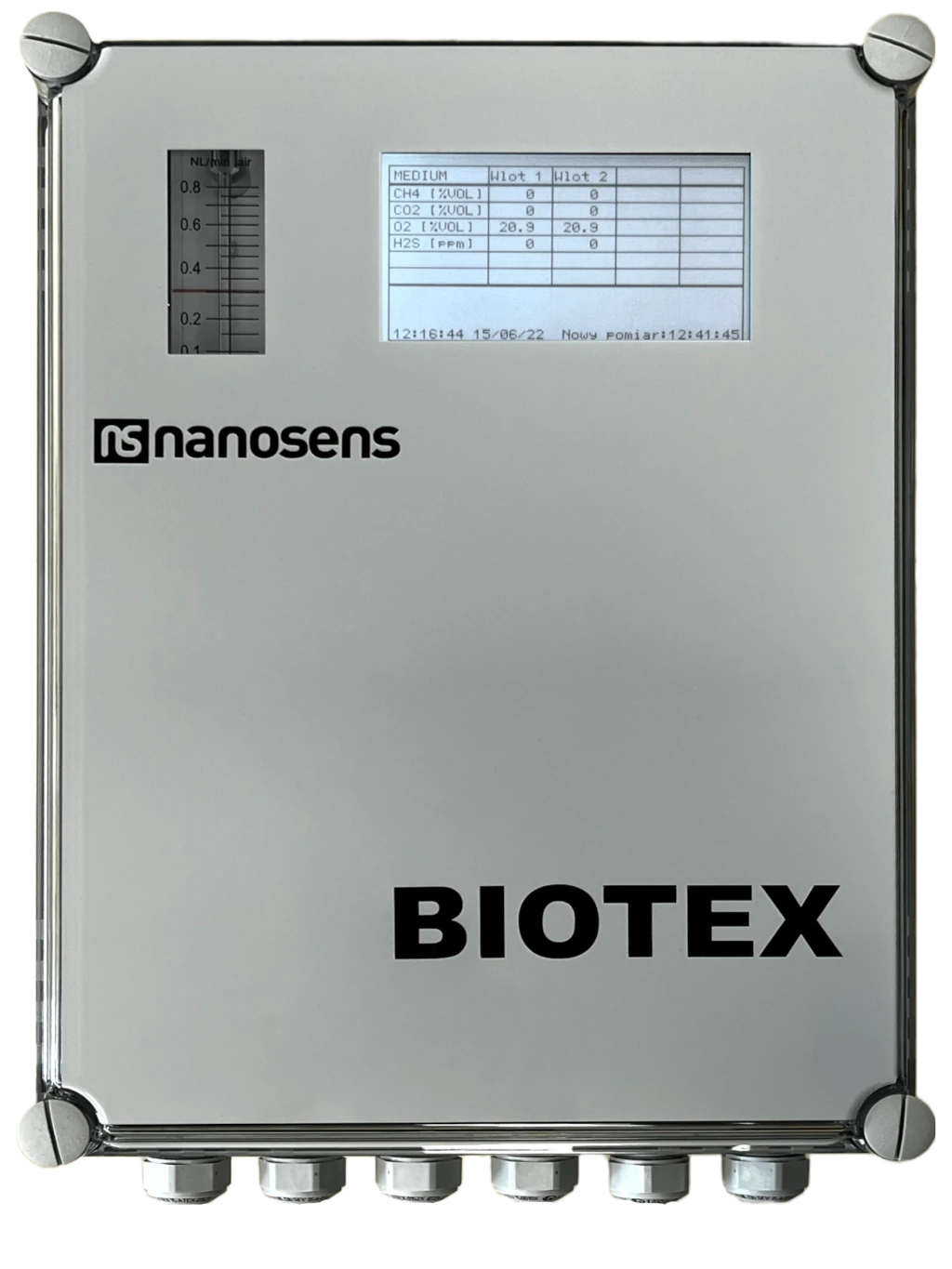

Dodatkowo mierzyć należy również skład gazu, gdyż niektóre z jego składników (np. metan) wpływają na jakość produktu końcowego. Znając dokładny skład, możemy zdecydować o tym, czy zmian wymaga wsad w biogazowni czy być może konieczne będzie dalsze przetwarzanie biogazu, polegające np. na jego oczyszczeniu.

Czujniki mierzące skład biogazu mogą działać na zasadzie absorpcji promieniowania podczerwonego lub oznaczania elektrochemicznego. Wybór właściwego sensora zależy głównie od tego, czy pomiary mają być dokładne lub jaki zakres składników mają wykrywać.

Pomiar stężenia siarkowodoru jest trudny ze względu na jego kwasotwórczy charakter, jednakże stosując odpowiednie techniki i metody pomiarowe można określać jego poziom w bardzo szerokim zakresie. Stężenie siarkowodoru przekłada się proporcjonalnie do zakwaszenia oleju silnikowego w agregatach.

Pomiar siarkowodoru przed i po odsiarczalniku pozwala określać właściwe parametry składu wsadu fermentatora oraz zużycia odsiarczalnika, co pozwoli na jego oczyszczenie bądź wymianę w odpowiednim momencie.